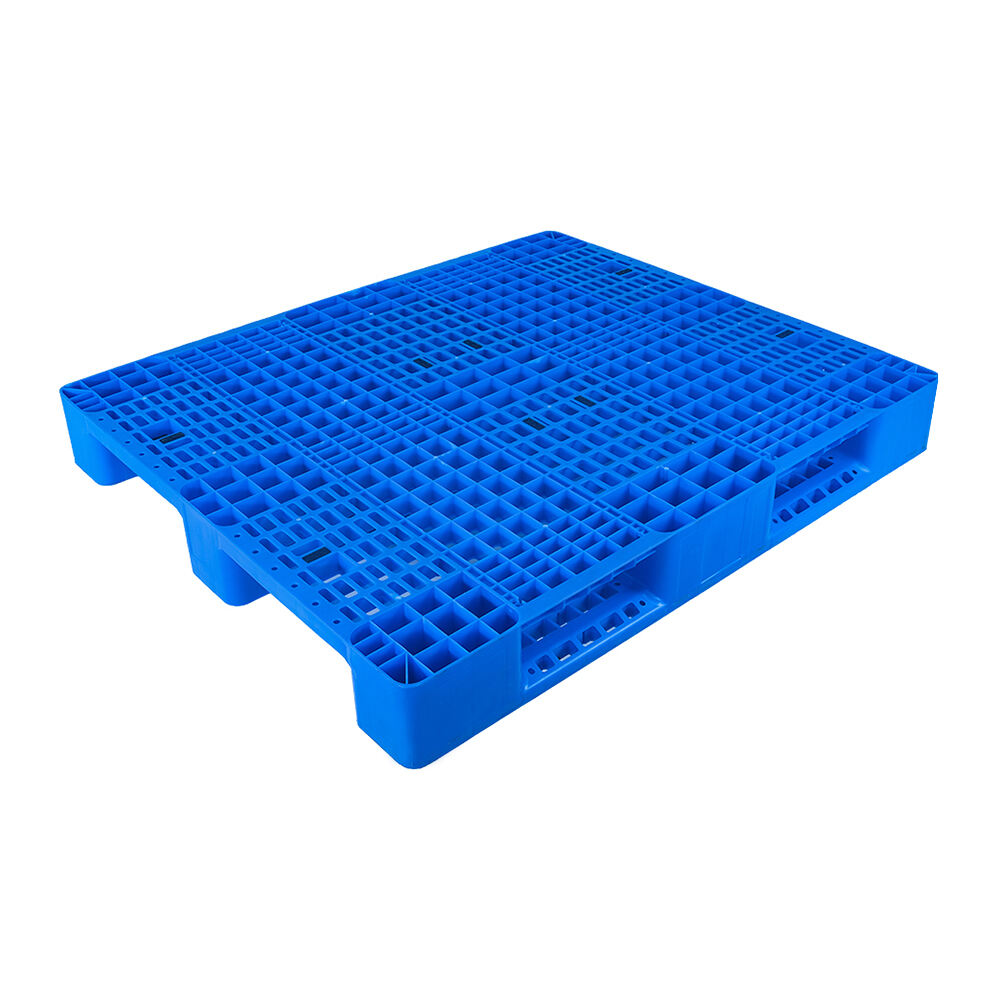

Leistung von Materialien bei niedrigen Temperaturen bei abstellbaren Kunststoffpaletten

Die Wirksamkeit abstellbarer Kunststoffpaletten in Kühllagerumgebungen hängt grundsätzlich davon ab, wie gut ihre Materialien Sprödigkeit widerstehen und bei Minusgraden die strukturelle Integrität bewahren. Die Materialauswahl beeinflusst direkt Haltbarkeit, Sicherheit und langfristige Zuverlässigkeit in der gefrorenen Logistik.

Sprödigkeitsgrenzen: HDPE vs. PP vs. Verbundwerkstoffe bei Minusgraden

HDPE-Paletten werden spröde, wenn die Temperaturen unter -10 Grad Celsius sinken, was bedeutet, dass sie bei normalem Umgang oder bei Stößen viel leichter reißen können. Im Gegensatz dazu bleibt Polypropylen bis zu Temperaturen von -30 °C flexibel. Eine Studie aus dem Jahr 2023 im Polymer Science Review zeigte, dass PP auch bei -20 °C eine Schlagzähigkeit von über 50 kJ pro Quadratmeter beibehält. Einige Verbundmaterialien, die durch Zugabe von Glasfasern zu PP hergestellt werden, vertragen noch kältere Bedingungen. Bestimmte Sorten dieser Verbundstoffe bleiben unterhalb von -25 °C duktil, ohne spröde zu werden. Der Sprödbruchpunkt von HDPE liegt etwa 20 Grad höher als der von PP, weshalb es für wirklich kalte Lagereinsätze nicht geeignet ist. Zwar bieten Verbundwerkstoffe den Herstellern gewisse Möglichkeiten, die thermischen Eigenschaften zu beeinflussen, doch einfaches PP bleibt die erste Wahl für Lagerregale in Kühlanlagen, wo Zuverlässigkeit am wichtigsten ist.

Praxisnahe Schlagzähigkeit: ASTM D792- und ISO 6252-Prüfdaten unter –20 °C

Die Prüfung von Materialien bei kalten Temperaturen gibt uns ein klares Bild davon, wie sie unter realen Bedingungen abschneiden. Wenn wir PP-basierte stapelbare Kunststoffpaletten anhand von Normen wie ISO 6252 für Schlagzähigkeit und ASTM D792 für Dichtemessungen betrachten, heben sich diese Paletten deutlich hervor. Sie können aus einer Höhe von einem Meter fallen gelassen werden, selbst wenn die Temperaturen minus 25 Grad Celsius erreichen, und in den meisten Fällen (rund 95 %) zeigen die Tests keinerlei Risse. Ganz anders sieht es bei HDPE-Paletten aus. Diese neigen häufiger zum Reißen, wobei laut letztes Jahr im Material Testing Journal veröffentlichten Ergebnissen über 40 % Brüche bei ähnlichen Tests bereits bei minus 15 Grad Celsius aufweisen. Dieser Unterschied verdeutlicht, warum die Materialwahl für Kaltlageranwendungen so entscheidend ist.

- Die Reißdehnung von PP bleibt bei –20 °C über 20 % und erhält so die Flexibilität unter Last.

- Die Schlagzähigkeit von HDPE sinkt unter –15 °C um 60 %, wodurch die Ausfallwahrscheinlichkeit stark ansteigt.

Diese Ergebnisse bestätigen die Eignung von PP für den gefrorenen Versand mit hohen Belastungen, während HDPE besser für mildere gekühlte Bereiche vorbehalten bleibt, in denen die thermische Beanspruchung geringer ist.

Strukturelle Integrität und Regalsicherheit für stapelbare Kunststoffpaletten in Kaltlagerung

Laststabilität unter dynamischen Bedingungen: Durchbiegung bei dreistufigem Regal bei -25 °C

Stapelbare Kunststoffpaletten gewährleisten eine kritische Laststabilität in unter null liegenden Umgebungen, mit einer branchenüblich validierten Durchbiegung von ±2 % unter dynamischen Lasten von 1.500 kg bei –25 °C. Dieses Maß an Dimensionskontrolle verhindert Fehlausrichtungen und unterstützt einen sicheren Betrieb in hochdichten Regalsystemen, wo die Manövrierfähigkeit von Gabelstaplern eingeschränkt ist. Unter den Materialoptionen:

- Verbundpaletten verringern das Risiko spröder Brüche um 45 % gegenüber Standardpolymeren gemäß ISO 6252-Validierung.

- Während HDPE in ASTM D792-Kältetests eine höhere Schlagzähigkeit als PP aufweist, beschränkt sein schmaleres Betriebstemperaturfenster die praktische Anwendbarkeit im Tiefkühlregal.

Feuchtigkeitsbeständigkeit und Oberflächenintegrität in feuchten Kühlräumen

Im Gegensatz zu Holz – das bis zu 18 % seines Gewichts an Feuchtigkeit aufnehmen kann – eliminieren stapelbare Kunststoffpaletten porositätsbedingte Ausfälle vollständig. Dies bietet drei entscheidende Vorteile in feuchten Kühlräumen:

- Keine Schimmelbildung möglich dank nicht-poröser Oberflächen

- Kein durch Kondensation verursachter Lastabrutsch aufgrund von Wasseransammlung auf der Oberfläche

- Stabiles Gewicht und geometrische Form, wodurch eine Fehlausrichtung der Regale durch Quellen oder Gewichtsschwankungen verhindert wird

Hochwertige Modelle verfügen über speziell entwickelte Oberflächenbeschichtungen, die den Reibungskoeffizienten bei 95 % relativer Luftfeuchtigkeit um 60 % erhöhen und somit den Halt während automatisierter Entnahmeprozesse verbessern. Alle Eigenschaften wurden über 200+ Frost-Tau-Wechselzyklen hinweg validiert, ohne dass eine messbare Verschlechterung der Oberfläche oder strukturellen Integrität festgestellt wurde.

Stapelbare Kunststoffpaletten im Vergleich zu Holzpaletten: Zuverlässigkeitsvergleich für Kaltlagerung

Formstabilität, Schimmelrisiko und kondensationsbedingter Abrutsch in gekühlten Distributionszentren

Wie gut Materialien ihre Form behalten, wenn sich die Temperaturen ändern, ist bei der Auswahl von Paletten für Kühllagerumgebungen sehr wichtig. Holz neigt dazu, Feuchtigkeit aufzunehmen, und kann durch wiederholte Gefrier- und Auftauzyklen tatsächlich um etwa 3 Prozent verziehen. Diese Verformung stört die ordnungsgemäße Ausrichtung von Regalen, macht die Ladungen unsicherer und verlangsamt den gesamten Betrieb. Kunststoffpaletten, die für Regalsysteme konzipiert sind, verhalten sich hingegen anders. Diese behalten nahezu ihre gleiche Größe, auch bei extremen Temperaturen, einschließlich längerer Zeiträume bei minus 30 Grad Celsius. Der Grund? Polymere wie Polypropylen und Polyethylen in hoher Dichte dehnen sich im Vergleich zu Holz mit Temperaturschwankungen kaum aus oder ziehen sich kaum zusammen.

Die Schimmelpilzproliferation stellt eine weitere kritische Schwachstelle bei holzbasierten Systemen dar. Aufgrund seiner porösen Struktur bindet Holz 15 % mehr Feuchtigkeit als Kunststoff, wodurch das mikrobielle Wachstum in kalten Räumen mit hoher Luftfeuchtigkeit beschleunigt wird – ein dokumentiertes Problem für 78 % der lebensmittelverarbeitenden Einrichtungen. Kunststoffalternativen eliminieren dieses Risiko vollständig und erfüllen die Hygieneanforderungen gemäß ISO 22000 für lebensmittelsichere Logistikumgebungen.

Kondenswasser verstärkt zusätzlich das Rutschrisiko beim Übergang von Umgebungs- zu Kältebedingungen:

- Holzpaletten nehmen durch absorbierte Feuchtigkeit ein Gewicht von etwa 12 % zu, wodurch die Reibung auf Stahltragbalken verringert wird

- Kunststoffpaletten lassen Oberflächenwasser sofort ablaufen und bewahren so die Traktion sowie die Ladungsstabilität

Betriebsdaten aus gekühlten Distributionszentren bestätigen diese Vorteile: Einrichtungen, die stapelbare Kunststoffpaletten verwenden, berichten über 40 % weniger Lastverschiebungen im Vergleich zu Holz – was die Unfallrate in stark frequentierten Temperaturübergangsbereichen direkt senkt.

Häufig gestellte Fragen

Welche Temperaturgrenzen haben HDPE- und PP-Paletten?

HDPE-Paletten werden unter -10 °C spröde, während PP-Paletten bis zu -30 °C flexibel bleiben und sich somit besser für kältere Umgebungen eignen.

Wie verhält sich Polypropylen bei Schlagzähigkeitsprüfungen bei niedrigen Temperaturen?

PP-basierte Paletten können Stöße aus einem Meter Fallhöhe bei Temperaturen bis zu -25 °C mit einer Erfolgsquote von 95 % ohne Risse überstehen, gemäß den Prüfverfahren ISO 6252 und ASTM D792.

Welche Vorteile bieten stapelbare Kunststoffpaletten im Vergleich zu Holzpaletten in Kühllagern?

Stapelbare Kunststoffpaletten bieten eine gleichbleibende Maßstabilität, eliminieren das Risiko von Schimmelbildung und verhindern kondensationsbedingte Rutschgefahr, wodurch sie in Kühllagern zuverlässiger als Holzpaletten sind.

Wie bewältigen stapelbare Kunststoffpaletten Feuchtigkeit in kalten Räumen mit hoher Luftfeuchtigkeit?

Sie behalten ihre Oberflächenintegrität bei, ohne Feuchtigkeit aufzunehmen, was das Schimmelwachstum minimiert, Rutschen verhindert und eine stabile Tragfähigkeit unter feuchten Bedingungen gewährleistet.

Inhaltsverzeichnis

- Leistung von Materialien bei niedrigen Temperaturen bei abstellbaren Kunststoffpaletten

- Strukturelle Integrität und Regalsicherheit für stapelbare Kunststoffpaletten in Kaltlagerung

- Stapelbare Kunststoffpaletten im Vergleich zu Holzpaletten: Zuverlässigkeitsvergleich für Kaltlagerung

-

Häufig gestellte Fragen

- Welche Temperaturgrenzen haben HDPE- und PP-Paletten?

- Wie verhält sich Polypropylen bei Schlagzähigkeitsprüfungen bei niedrigen Temperaturen?

- Welche Vorteile bieten stapelbare Kunststoffpaletten im Vergleich zu Holzpaletten in Kühllagern?

- Wie bewältigen stapelbare Kunststoffpaletten Feuchtigkeit in kalten Räumen mit hoher Luftfeuchtigkeit?